Protection contre la rouille, les rayures et l'humidité ou amélioration de l'adhérence, telles sont les fonctions des surfaces dotées d'un nanorevêtement. Un nouveau procédé plasma, adapté à une utilisation industrielle, en facilite l'application et les coûts qu'elle génère.

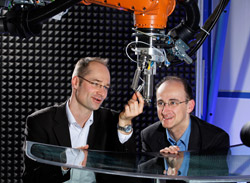

à partir de la gauche : Dr. Jörg Ihde et Dr. Uwe Lommatzsch (Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, Bremen) Photo : Fraunhofer-Gesellschaft

Dans la fabrication de produits, la technologie de revêtement est un moteur d'innovation essentiel qui touche presque tous les domaines de la vie quotidienne, comme la fabrication d'écrans antirayures pour les Smartphones ou de surfaces antibactériennes dans les réfrigérateurs. D'autres couches encore protègent les composants contre la corrosion ou le vieillissement, dans les modules solaires ou les moteurs de voiture par exemple, sans qu'elles ne soient visibles pour le consommateur final. À l'heure actuelle, l'industrie utilise principalement des procédés chimiques aqueux ou des procédés plasma sous vide. Les deux techniques présentent des inconvénients : les installations sous vide sont chères, limitées à des composants de petite taille et l'application d'un revêtement nécessite un temps relativement long. Les procédés chimiques aqueux entraînent souvent une consommation importante de ressources et d'énergie associée à un impact sur l'environnement tout aussi important, sans oublier les problèmes rencontrés lors du traitement de matériaux composites pour la construction légère, comme les matières plastiques et le métal ou l'aluminium et l'acier.

Pour le Dr. Jörg Ihde et le Dr. Uwe Lommatzsch de l'institut Fraunhofer pour les techniques de production et la recherche appliquée sur les matériaux (IFAM) de Brême, d'autres méthodes devaient être possibles. Avec leur équipe, ils ont développé en collaboration avec Plasmatreat GmbH un nouveau procédé de revêtement plasma fonctionnant sous pression atmosphérique. « Et c'est dans ce point précisément que se trouve le défi que nous nous étions lancé », déclare Jörg Ihde. « En raison de la pression de plus de 10 000 fois supérieure et de la suppression du réacteur à vide, nous devions empêcher la formation de particules parasites et leur pénétration dans le revêtement. C'était là la clé du développement de processus industriels robustes et efficaces avec le nouveau système plasma. »

L'élément central est une buse plasma qui n'est pas plus grande qu'une bombe de spray. Malgré sa taille, elle renferme un système de revêtement d'une grande complexité. « Par le biais d'une décharge électrique, nous produisons de petits éclairs à l'intérieur de la buse, un plasma diffusé par la buse sous forme de jet. À la sortie de la buse, nous injectons de manière ciblée les matériaux qui sont excités et fragmentés dans le plasma, puis projetés sur la surface par le jet de plasma pour former une nanocouche fonctionnelle », explique Uwe Lommatzsch. « Dans ce procédé, nous atteignons des vitesses de projection très élevées qui permettent de mettre en œuvre des processus de production à la fois rapides et économiques. »

L'utilisation d'une buse permet d'appliquer la couche avec une extrême précision et uniquement aux endroits nécessaires en économisant ainsi les ressources. « Nous sommes en mesure de piloter les processus de façon à pouvoir appliquer avec la même buse, des revêtements ayant les fonctions les plus diverses, par exemple la protection contre la corrosion, l'augmentation ou la réduction de l'adhérence », ajoute Jörg Ihde. Consommant peu de matériaux, cette technique permet de recouvrir presque tous les matériaux et combinaisons de matériaux. Outre la qualité des couches et leurs fonctions, cette technique a d'autres avantages à offrir : elle s'intègre facilement dans une ligne de production, nécessite peu de place et peut aisément être automatisée, c'est-à-dire pilotée par un automate. N'oublions pas non plus de citer ses faibles coûts d'investissement et la protection de l'environnement. Les atouts de cette technique trouvent de multiples applications dans l'industrie. Elle est par exemple utilisée pour l'application de revêtements promoteur d'adhérence sur les vitres de voiture avant le collage, en encore en substitution des produits chimiques nocifs pour l'environnement ou du vernis de protection épais sur les cartes de circuits imprimés car elle permet d'améliorer la dissipation thermique et ainsi d'augmenter la durée de vie. Cette technique est notamment mise en œuvre pour la protection locale contre la corrosion et le vieillissement dans l'industrie automobile comme dans la technique énergétique. Le Dr. Jörg Ihde et le Dr. Uwe Lommatzsch ont obtenu l'un des prix Joseph von Fraunhofer pour le développement du procédé à efficacité énergétique de projection à haut débit des nanocouches fonctionnelles à l'aide de la technologie du plasma atmosphérique.